“Dung sai là gì?” là câu hỏi được rất nhiều người quan tâm trong thời gian gần đây. Đại lượng này vô cùng quan trọng trong ngành cơ khí. Vậy dung sai là gì? Hãy cùng chúng tôi tìm hiểu chi tiết về đại lượng này qua các thông tin trong bài viết nhé.

Dung sai là gì?

Trước khi tìm hiểu dung sai là gì, chúng ta cần hiểu rõ sai số là gì trước đã. Sai số chính là độ chênh lệch giữa giá trị đo được thực tế so với giá trị danh nghĩa ghi trên các bản vẽ thiết kế.

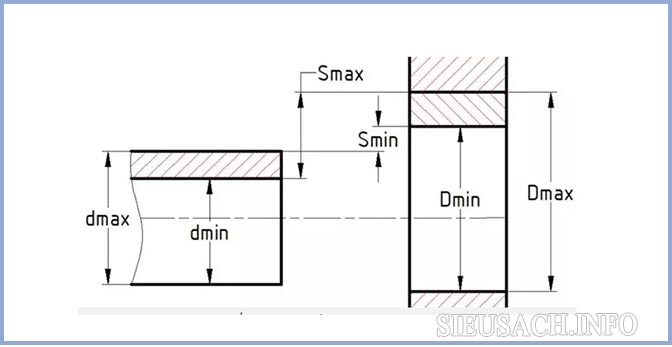

Dung sai chính là phạm vi cho phép của sai số. Trong đo lường kích thước, dung sai là khoảng cách từ giới hạn trên cho đến giới hạn dưới. Dung sai kích thước sẽ được đo lường dựa trên các thông số chiều dài và góc. Dung sai kỹ thuật đo kích thước sẽ được sử dụng cho các kích thước chủ yếu của lỗ (kích thước trong) và trục (kích thước ngoài).

Tìm hiểu thông tin chi tiết về đạt lượng dung sai

Trong các phép tính, kí hiệu dung sai được biểu thị bằng chữ T, với đơn vị cùng đơn vị kích thước được đo lường.

Để hiểu rõ hơn dung sai là gì, các bạn cần đọc qua nội dung giải thích về phạm vi sai số cho phép dưới đây:

Khi thiết kế bản vẽ gia công, người ta thường sẽ thể hiện các con số kích thước một cách chính xác. Tuy nhiên, trên thực tế thì các sản phẩm sau khi hoàn thành sẽ có những sai lệch về kích thước nhất định. Lúc này, chúng ta sẽ gọi số đo kích thước này là “kích thước thực”, còn số liệu ghi trên bản vẽ sẽ là “kích thước danh nghĩa”.

Kích thước thực có thể nhỏ hơn hoặc lớn hơn kích thước danh nghĩa. Để đảm bảo thành phẩm sau gia công đáp ứng được tiêu chuẩn một cách tốt nhất, người ta sẽ đưa ra quy định về sự sai số sao cho nó không vượt quá kích thước giới hạn trên và giới hạn dưới. Vậy nên phạm vi sai số cho phép đó được gọi là dung sai kỹ thuật đo.

Công thức tính dung sai

Sau khi hiểu rõ dung sai là gì ở bên trên, chúng ta sẽ cùng tìm hiểu về công thức tính dung sai trong phần này. Trị số dung sai được tính bằng hiệu số của kích thước giới hạn lớn nhất và kích thước giới hạn nhỏ nhất, hoặc bằng hiệu đại số của sai lệch giới hạn trên với sai lệch giới hạn dưới. Cụ thể, công thức tính sẽ như sau:

TD = Dmax – Dmin = ES – EI

Trong đó:

– TD: Là dung sai, phạm vi sai số kích thước.

– Dmax: Là kích thước giới hạn lớn nhất (còn gọi là kích thước giới hạn trên).

– Dmin: Là kích thước giới hạn nhỏ nhất (còn gọi là kích thước giới hạn dưới).

– ES: Là khoảng sai số dương (sai lệch giới hạn trên).

– EI: Là khoảng sai số âm (sai lệch giới hạn dưới).

Trị số của dung sai luôn là một giá trị dương. Khi dung sai càng nhỏ (TC càng tiến dần về 0) thì yêu cầu về độ chính xác của chi tiết thi công sẽ càng cao.

Sau khi gia công sản phẩm, các bạn cần phải đối chiếu kích thước thực (Dt) với Dmax và Dmin. Nếu Dmin ≤ Dt ≤ Dmax thì sản phẩm ấy sẽ được đánh giá là đạt yêu cầu (và ngược lại).

Các loại dung sai lắp ghép

Trong gia công lắp ghép, các chi tiết máy móc sẽ được phối hợp với nhau một cách cố định (bằng đai ốc, bu lông) hoặc di động (như pittông) để tạo thành mối ghép. Những bề mặt sẽ được sử dụng cho các chi tiết rời rạc ghép nối lại với nhau, còn được gọi là bề mặt lắp ghép.

Quá trình lắp ghép các chi tiết có thể sẽ dẫn đến sai số. Dung sai lắp ghép được phân chia thành 2 loại là dung sai lắp ghép then và dung sai lắp ghép then hoa.

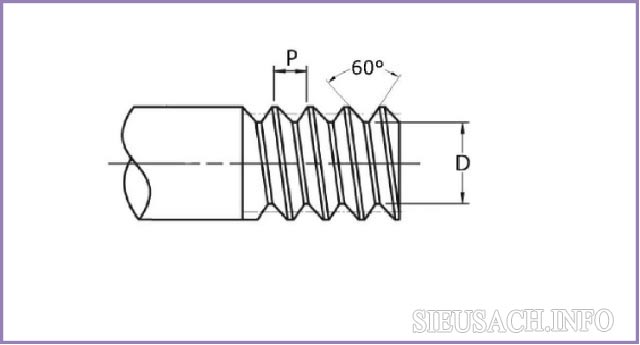

Dung sai lắp ghép ren

Mối ghép ren được sử dụng chủ yếu ở trong các thiết bị, chi tiết có rãnh ren để nối ghép vào với nhau (như bu-lông và ốc vít). Các dạng ren phổ biến thường gặp bao gồm: mối ghép ren dạng răng tam giác, chữ nhật, hình thang,…

Dung sai lắp ghép ren

Sai số của các yếu tố như bước ren, bước profin ren đều sẽ làm ảnh hưởng đến đường kính trung bình. Các sai số bên trên được xem là dung sai của mối ghép ren.

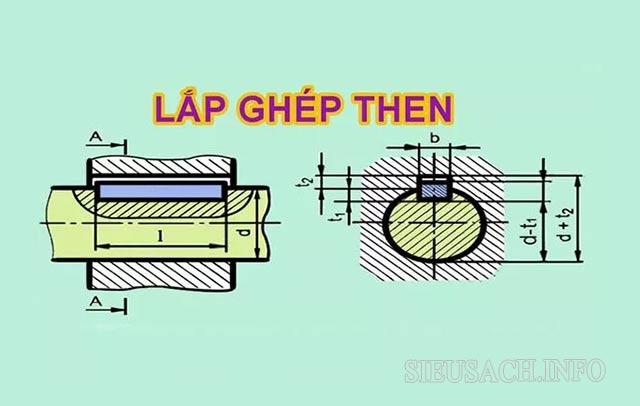

Dung sai lắp ghép then hoa

Trị số dung sai lắp ghép then hoa được sử dụng bên trong các thiết kế cố định như các chi tiết trên trục (bánh răng, tay quay, bánh đai,…), thực hiện chức năng truyền mô-men xoắn hoặc dẫn hướng chính xác cho các chi tiết cần trượt trên trục dọc.

Dung sai lắp ghép then

Tùy vào chức năng của mối ghép mà các bạn có thể lựa chọn kiểu lắp ghép theo dung sai tiêu chuẩn như sau:

Trường hợp mối ghép bạc cố định ở trên trục: Chọn kiểu lắp ghép cho phép trục có sai số giới hạn trên lớn, bạc có độ sai số nhỏ để có thể tháo lắp được dễ dàng.

Trường hợp mối ghép then dẫn hướng có bạc di trượt dọc trục: Chọn kiểu ghép cho phép bạc có sai số giới hạn dưới lớn để khi di chuyển được dễ dàng hơn.

Trường hợp mối ghép then có chiều dài lớn: Chọn kiểu ghép cho phép rãnh trục và bạc có độ hở nhằm bồi thường cho sai số ở vị trí rãnh then.

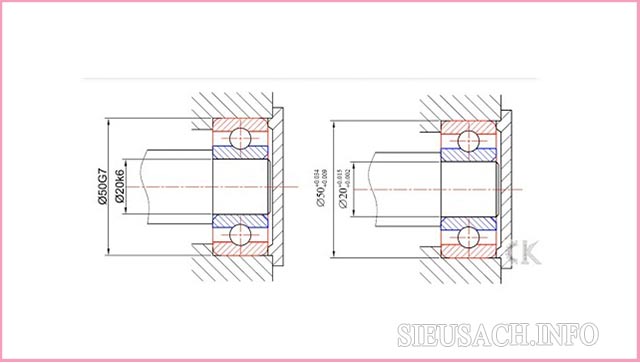

Dung sai lắp ghép ổ lăn

Ổ lăn là một dạng ổ trục có thể chịu tải trọng lớn nhờ các con lăn ở giữa 2 vòng có thể chịu lực. Khi 2 vòng chịu lực chuyển động, các con lăn sẽ di chuyển với lực ma sát trượt và kích thước lăn rất nhỏ làm giảm lực tác động.

Dung sai lắp ghép ổ lăn

Ổ lăn là một trong những chi tiết gia công đòi hỏi phải có độ chính xác cực kỳ cao nên dung sai theo quy định là rất nhỏ. Bởi nếu xảy ra sai lệch thì vòng ổ có thể sẽ bị biến dạng dẫn đến kẹt ổ. Do đó, dung sai của ổ lăn sẽ được quy định trong mức tiêu chuẩn sản xuất ổ lăn và được gia công thật chính xác bởi các nhà máy.

Cách hạn chế sai số trong thi công, lắp ghép

Qua những thông tin trên, chắc chắn các bạn có thể hiểu rõ dung sai là gì rồi. Để phép đo được chính xác, nhà sản xuất cần phải phân tích các phương pháp có thể được dùng để hạn chế về sai số. Trên thực tế, việc phát hiện ra sai số là điều tương đối phức tạp. Do đó, để khắc phục được các sai số lớn, có khả năng ảnh hưởng đến hiệu quả và chức năng của sản phẩm thì cần:

– Chuẩn bị thật tốt trước khi đo: Sử dụng máy đo Micro Vu Excel có độ chính xác cao để đo lường những chi tiết cần gia công và kiểm tra các dụng cụ, bàn đo, hệ trục tọa độ trước khi tiến hành đo.

– Thực hiện nhiều phép đo: Để kiểm tra xem có tình trạng bị sai lệch kết quả hay không.

– Xử lý kết quả sau khi đo: Cần sử dụng cách bù sai số ngược dấu để kích thước của vật gia công được chính xác hơn.

Bảng tra dung sai lắp ghép chuẩn nhất 2023

Sự kết hợp của những miền dung sai kích thước lỗ chân không và trục chính có thể tạo thành sự lắp đặt phù hợp với việc sử dụng chức năng khớp của trục chính. Dưới đây là bảng dung sai chuẩn nhất 2023 mà các bạn có thể tham khảo:

Chọn sai lệch giới hạn theo TCVN 2245 – 99

|

Miền dung sai |

Kích thước danh nghĩa, mm | ||||||||||

| Từ 3

đến 6 |

Từ 6

đến 10 |

Từ 10

đến 18 |

Từ 18

đến 30 |

Từ 30

đến 50 |

Từ 50

đến 80 |

Từ 80

đến 120 |

Từ 120

đến 180 |

Từ 180

đến 250 |

Từ 250

đến 315 |

Từ 315

đến 400 |

|

| Sai lệch giới hạn của lỗ, ∝m | |||||||||||

| Lỗ cơ sở | |||||||||||

| Н5 | +5

0 |

+6

0 |

+8

0 |

+9

0 |

+11

0 |

+13

0 |

+15

0 |

+18

0 |

+20

0 |

+23

0 |

+25

0 |

| H6 | +8

0 |

+9

0 |

+11

0 |

+13

0 |

+16

0 |

+19

0 |

+22

0 |

+25

0 |

+29

0 |

+32

0 |

+36

0 |

| H7 | +12

0 |

+15

0 |

+18

0 |

+21

0 |

+25

0 |

+30

0 |

+35

0 |

+40

0 |

+46

0 |

+52

0 |

+57

0 |

| H8 | +18

0 |

+22

0 |

+27

0 |

+33

0 |

+39

0 |

+46

0 |

+54

0 |

+63

0 |

+72

0 |

+81

0 |

+89

0 |

| H9 | +30

0 |

+36

0 |

+43

0 |

+52

0 |

+62

0 |

+74

0 |

+87

0 |

+100

0 |

+115

0 |

+130

0 |

+140

0 |

| H11 | +75

0 |

+90

0 |

+110

0 |

+130

0 |

+160

0 |

+190

0 |

+220

0 |

+250

0 |

+290

0 |

+320

0 |

+360

0 |

| H12 | +120

0 |

+150

0 |

+180

0 |

+210

0 |

+250

0 |

+300

0 |

+350

0 |

+400

0 |

+460

0 |

+520

0 |

+570

0 |

| Н14 | +300

0 |

+360

0 |

+430

0 |

+520

0 |

+620

0 |

+740

0 |

+870

0 |

+1000

0 |

+1150

0 |

+1300

0 |

+1400

0 |

| Н15 | +480

0 |

+580

0 |

+700

0 |

+840

0 |

+1000 0 | +1200 0 | +1400

0 |

+1600

0 |

+1850

0 |

+2100

0 |

+2300

0 |

| F7 | +22

+10 |

+28

+13 |

+34

+16 |

+41

+20 |

+50

+25 |

+60

+30 |

+71

+36 |

+83

+43 |

+96

+50 |

+108

+56 |

+119

+62 |

| F8 | +28

+10 |

+35

+13 |

+43

+16 |

+53

+20 |

+64

+25 |

+76

+30 |

+90

+36 |

+106

+43 |

+122

+50 |

+137

+56 |

+151

+62 |

| F9 | +40

+10 |

+49

+13 |

+59

+16 |

+72

+20 |

+87

+25 |

+104

+30 |

+123

+36 |

+143

+43 |

+165

+50 |

+186

+56 |

+202

+62 |

| G7 | +16

+4 |

+20

+5 |

+14

+6 |

+28

+7 |

+34

+9 |

+40

+10 |

+47

+12 |

+54

+14 |

+61

+15 |

+69

+17 |

+75

+18 |

| J6 | +5

-3 |

+5

-4 |

+6

-5 |

+8

-5 |

+10

-6 |

+13

-6 |

+16

-6 |

+18

-7 |

+22

-7 |

+25

-7 |

+29

-7 |

| J7 | +6

-6 |

+8

-7 |

+10

-8 |

+12

-9 |

+14

-11 |

+18

-12 |

+22

-13 |

+26

-14 |

+30

-16 |

+36

-16 |

+39

-18 |

| Js6 | +4,0

-4,0 |

+4,5

-4,5 |

+5,5

-5,5 |

+6,5

-6,5 |

+8,0

-8.0 |

+9,5

-9,5 |

+11,0

-11,0 |

+12,5

-12,5 |

+14,5

-14,5 |

+16,0

-16,0 |

+18,0

-18,0 |

| Js7 | +6

-6 |

+7

-7 |

+9

-9 |

+10

-10 |

+12

-12 |

+15

-15 |

+17

-17 |

+20

-20 |

+23

-23 |

+26

-26 |

+28

-28 |

| Js8 | +9

-9 |

+11

-11 |

+13

-13 |

+16

-16 |

+19

-19 |

+23

-23 |

+27

-27 |

+31

-31 |

+36

-36 |

+40

-40 |

+44

-44 |

| Js9 | +15

-15 |

+18

-18 |

+21

-24 |

+26

-26 |

+31

-31 |

+37

-37 |

+43

-43 |

+50

-50 |

+57

-57 |

+65

-65 |

+70

-70 |

| K6 | +2

-6 |

+2

-7 |

+2

-9 |

+2

-11 |

+3

-13 |

+4

-15 |

+4

-18 |

+4

-21 |

+5

-24 |

+5

-27 |

+7

-29 |

| K7 | +3

-9 |

+5

-10 |

+6

-12 |

+6

-15 |

+7

-18 |

+9

-21 |

+10

-25 |

+12

-28 |

+13

-33 |

+16

-36 |

+17

-40 |

| K8 | +5

-13 |

+6

-16 |

+8

-19 |

+10

-23 |

+12

-27 |

+14

-32 |

+16

-38 |

+20

-43 |

+22

-50 |

+25

-56 |

+28

-61 |

| M6 | -1

-9 |

-3

-12 |

-4

-15 |

-4

-17 |

-4

-20 |

-5

-24 |

-6

-28 |

-8

-33 |

-8

-37 |

-9

-41 |

-10

-46 |

| M7 | 0

-12 |

0

-15 |

0

-18 |

0

-21 |

0

-25 |

0

-30 |

0

-35 |

0

-40 |

0

-46 |

0

-52 |

0

-57 |

| M8 | +2

-16 |

+1

-21 |

+2

-25 |

+4

-29 |

+5

-34 |

+5

-41 |

+6

-48 |

+8

-55 |

+9

-63 |

+9

-72 |

+11

-78 |

| N6 | -5

-13 |

-7

-16 |

-9

-20 |

-11

-24 |

-12

-28 |

-14

-33 |

-16

-38 |

-20

-45 |

-22

-51 |

-25

-57 |

-26

-62 |

| N7 | -4

-16 |

-4

-19 |

-5

-23 |

-7

-28 |

-8

-33 |

-9

-39 |

-10

-45 |

-12

-52 |

-14

-60 |

-14

-66 |

-16

-73 |

| N8 | -2

-20 |

-3

-25 |

-3

-30 |

-3

-36 |

-3

-42 |

-4

-50 |

-4

-58 |

-4

-67 |

-5

-77 |

-5

-86 |

-5

-94 |

| N9 | 0

-30 |

0

-36 |

0

-43 |

0

-52 |

0

-62 |

0

-74 |

0

-87 |

0

-100 |

0

-115 |

–

– |

–

– |

| P7 | -8

-20 |

-9

-27 |

-11

-29 |

-14

-35 |

-17

-42 |

-21

-51 |

-24

-59 |

-28

-68 |

-33

-79 |

-36

-88 |

-41

-98 |

| P9 | -12

-42 |

-15

-51 |

-18

-61 |

-22

-74 |

-26

-88 |

-32

-106 |

-37

-124 |

-43

-143 |

-50

-165 |

–

– |

–

– |

Sai lệch giới hạn trục GOST 25347-82

|

Miền dung sai |

Kích thước danh nghĩa, мм | ||||||||||

| Từ 3

đến 6 |

Từ 6

đến 10 |

Từ 10

đến 18 |

Từ 18

đến 30 |

Từ 30

đến 50 |

Từ 50

đến 80 |

Từ 80

đến 120 |

Từ 120

đến 180 |

Từ 180

đến 250 |

Từ 250

đến 315 |

Từ 315

đến 400 |

|

| Sai lệch giới hạn trục, ∝m | |||||||||||

| Trục cơ sở | |||||||||||

| h5 | 0

-5 |

0

-6 |

0

-8 |

0

-9 |

0

-11 |

0

-13 |

0

-15 |

0

-18 |

0

-20 |

0

-23 |

0

-25 |

| h6 | 0

-8 |

0

-9 |

0

-11 |

0

-13 |

0

-16 |

0

-19 |

0

-22 |

0

-25 |

0

-29 |

0

-32 |

0

-36 |

| h7 | 0

-12 |

0

-15 |

0

-18 |

0

-21 |

0

-25 |

0

-30 |

0

-35 |

0

-40 |

0

-46 |

0

-52 |

0

-57 |

| h8 | 0

-18 |

0

-22 |

0

-27 |

0

-33 |

0

-39 |

0

-46 |

0

-54 |

0

-63 |

0

-72 |

0

-81 |

0

-89 |

| h9 | 0

-30 |

0

-36 |

0

-43 |

0

-52 |

0

-62 |

0

-74 |

0

-87 |

0

-100 |

0

-115 |

0

-130 |

0

-140 |

| h10 | 0

-48 |

0

-58 |

0

-70 |

0

-84 |

0

-100 |

0

-120 |

0

-140 |

0

-160 |

0

-185 |

0

-210 |

0

-230 |

| h11 | 0

-75 |

0

-90 |

0

-110 |

0

-130 |

0

-160 |

0

-190 |

0

-220 |

0

-250 |

0

-290 |

0

-320 |

0

-360 |

| h12 | 0

-120 |

0

-150 |

0

-180 |

0

-210 |

0

-250 |

0

-300 |

0

-350 |

0

-400 |

0

-460 |

0

-520 |

0

-570 |

| h13 | 0

-180 |

0

-220 |

0

-270 |

0

-330 |

0

-390 |

0

-460 |

0

-540 |

0

-630 |

0

-720 |

0

-810 |

0

-890 |

| h14 | 0

-300 |

0

-360 |

0

-430 |

0

-520 |

0

-620 |

0

-740 |

0

-870 |

0

-1000 |

0

-1150 |

0

-1300 |

0

-1400 |

| d8 | -30

-48 |

-40

-62 |

-50

-77 |

-65

-98 |

–80

-119 |

-100

-146 |

-120

-174 |

-145

-208 |

-170

-242 |

-190

-271 |

-210

-299 |

| d9 | -30

-60 |

-40

-76 |

-50

-93 |

-65

-117 |

-80

-142 |

-100

-174 |

-120

-207 |

-145

-245 |

-170

-285 |

-190

-320 |

-210

-350 |

| d10 | -30

-78 |

-40

-98 |

-50

-120 |

-65

-149 |

-80

-180 |

-100

-220 |

-120

-260 |

-145

-305 |

-170

-355 |

-190

-400 |

-210

-440 |

| d11 | -30

-105 |

-40

-130 |

-50

-160 |

-65

-195 |

-80

-240 |

-100

-290 |

-120

-340 |

-145

-395 |

-170

-460 |

-190

-510 |

-210

-570 |

| e7 | -20

-32 |

-25

-40 |

-32

-50 |

-40

-61 |

-50

-75 |

-60

-90 |

-72

-107 |

-85

-125 |

-100

-146 |

-110

-162 |

-125

-182 |

| e8 | -20

-38 |

-25

-47 |

-32

-59 |

-40

-73 |

-50

-89 |

-60

-106 |

-72

-126 |

-85

-148 |

-100

-172 |

-110

-191 |

-125

-214 |

| e9 | -20

-50 |

-25

-61 |

-32

-75 |

-40

-92 |

-50

-112 |

-60

-134 |

-72

-159 |

-85

-185 |

-100

-215 |

-110

-240 |

-125

-265 |

| f6 | -10

-18 |

-13

-22 |

-16

-27 |

-20

-33 |

-25

-41 |

-30

-49 |

-36

-58 |

-43

-68 |

-50

-79 |

-56

-88 |

-62

-98 |

| f7 | -10

-22 |

-13

-28 |

-16

-34 |

-20

-41 |

-25

-50 |

-30

-60 |

-36

-71 |

-43

-83 |

-50

-96 |

-56

-108 |

-62

-119 |

| f8 | -10

-28 |

-13

-35 |

-16

-43 |

-20

-53 |

-25

-64 |

-30

-76 |

-36

-90 |

-43

-106 |

-50

-122 |

-56

-137 |

-62

-151 |

| f9 | -10

-40 |

-13

-49 |

-16

-59 |

-20

-72 |

-25

-87 |

-30

-104 |

-36

-123 |

-43

-143 |

-50

-165 |

-56

-186 |

-62

-202 |

| g6 | -4

-12 |

-5

-14 |

-6

-17 |

-7

-20 |

-9

-25 |

-10

-29 |

-12

-34 |

-14

-39 |

-15

-44 |

-17

-49 |

-18

-54 |

| js6 | +4,0

-4,0 |

+4,5

-4,5 |

+5,5

-5,5 |

+6,5

-6,5 |

+8,0

-8,0 |

+9,5

-9,5 |

+11,0

-11,0 |

+12,5

-12,5 |

+14,5

-14,5 |

+16,0

-16,0 |

+18,0

-18,0 |

| js7 | +6

-6 |

+7

-7 |

+9

-9 |

+10

-10 |

+12

-12 |

+15

-15 |

+17

-17 |

+20

-20 |

+23

-23 |

+26

-26 |

+28

-28 |

| j6 | +6

-2 |

+7

-2 |

+8

-3 |

+9

-4 |

+11

-5 |

+12

-7 |

+13

-9 |

+14

-11 |

+16

-13 |

+16

-13 |

+18

-18 |

| j7 | +8

-4 |

+10

-5 |

+12

-6 |

+13

-8 |

+15

-10 |

+18

-12 |

+20

-15 |

+22

-18 |

+25

-21 |

+26

-26 |

+29

-28 |

| k5 | +6

+1 |

+7

+1 |

+9

+1 |

+11

+2 |

+13

+2 |

+15

+2 |

+18

+3 |

+21

+3 |

+24

+4 |

+27

+4 |

+29

+4 |

| k6 | +9

+1 |

+10

+1 |

+12

+1 |

+15

+2 |

+18

+2 |

+21

+2 |

+25

+3 |

+28

+3 |

+33

+4 |

+36

+4 |

+40

+4 |

| k7 | +13

+1 |

+16

+1 |

+19

+1 |

+23

+2 |

+27

+2 |

+32

+3 |

+38

+3 |

+43

+3 |

+50

+4 |

+56

+4 |

+61

+4 |

| m6 | +12

+4 |

+15

+6 |

+18

+7 |

+21

+8 |

+25

+9 |

+30

+11 |

+35

+12 |

+40

+15 |

+46

+17 |

+52

+20 |

+57

21 |

| m7 | +16

+4 |

+21

+6 |

+25

+7 |

+29

+8 |

+34

+9 |

+41

+11 |

+48

+13 |

+55

+15 |

+63

+17 |

+72

+20 |

+78

+21 |

| n6 | +16

+8 |

+19

+10 |

+23

+12 |

+28

+15 |

+33

+17 |

+39

+20 |

+45

+23 |

+52

+27 |

+60

+31 |

+66

+34 |

+73

+37 |

| n7 | +20

+8 |

+25

+10 |

+30

+12 |

+36

+15 |

+42

+17 |

+50

+20 |

+58

+23 |

+67

+27 |

+77

+31 |

+86

+34 |

+94

+37 |

| p6 | +20

+12 |

+24

+15 |

+29

+18 |

+35

+22 |

+42

+26 |

+51

+32 |

+59

+37 |

+68

+43 |

+79

+50 |

+88

+56 |

+98

+62 |

Hy vọng bài viết này mang đến những thông tin hữu ích để các bạn hiểu rõ dung sai là gì? Phân loại và bảng tra dung sai chuẩn nhất năm 2023. Nếu các bạn có vấn đề gì cần thắc mắc về nội dung này, hãy đặt câu hỏi bên dưới để chúng tôi giải đáp chi tiết nhé.